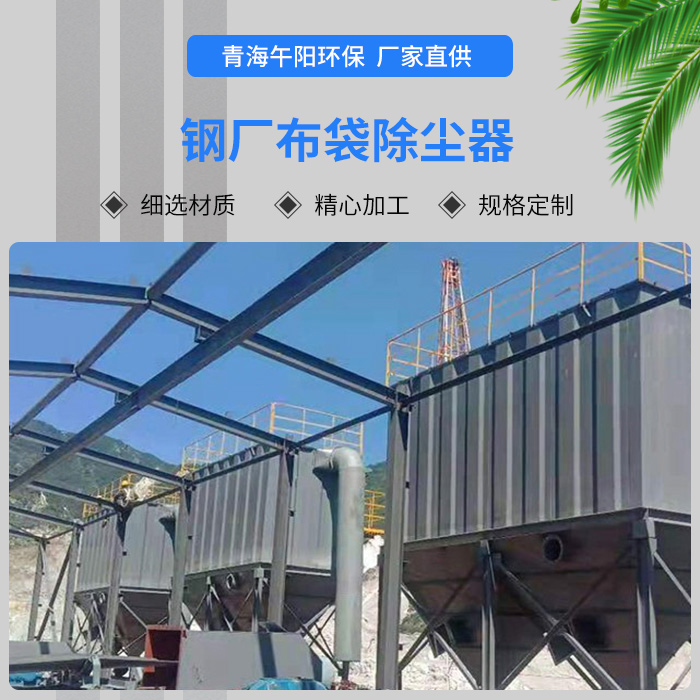

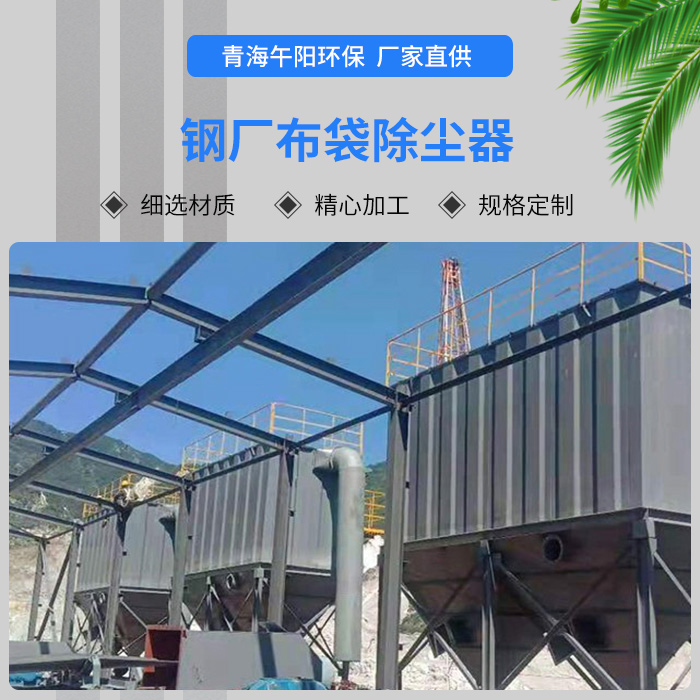

鋼鐵廠布袋除塵器

鋼鐵廠布袋除塵器是青海午陽環保安裝的凈化設備,煉鋼廠袋式除塵器具有效率高、環保等特點,它的除塵效率高,可以達到90%以上,操作可靠,維護維修成本低,且不排放廢氣,符合環保要求。

產地:青海省>西寧市

供應商:青海午陽環保設備有限公司

技術服務熱線:13639768900

鋼鐵廠布袋除塵器詳細內容介紹

鋼廠布袋除塵器是鋼廠生產過程中常用的除塵設備,它具有效率高、環保等特點,具有多種運行模式可以選擇,可以滿足不同工況條件下的需求,并可應用于冶金工業、鋼鐵、有色金屬鑄造、建材、礦山、煤炭、煤化工、焦化等行業,用于除塵、凈化空氣,以改變工作環境,降低空氣污染。

燒結廠:燒結是經過破碎,選礦處理后的精礦粉,連通細焦粒或無煙煤和石灰等一起經過洗粒,煅燒制成燒結礦或球團的過程。燒結礦是高爐冶煉的原理。燒結廠的大氣污染物,主要來自燒結和抽風箱排出的廢煙氣和燒結機尾卸出的燒結礦在破碎,篩分時產生的粉塵以及冷卻過程中散發的廢氣,其中含有粉塵及二氧化硫等污染物。每生產1T燒礦大約產生4000至6000m3的含塵煙氣和20-40kg的粉塵。

焦化廠:煉焦是在低氧條件下的加熱干餾過程。許多揮發性成分在此過程中逸出,形成焦煤燃氣和燃焦油。焦炭是煉焦的主要產物,煉焦過程中常排出大量的碳氫化合物,硫化物,氰化物。氨、粉塵等大污染物。煉焦廢氣的產生,主要是由于焦爐的兩側爐門,各種蓋子、閥體的漏氣所致。

石灰廠:石灰焙燒廠的粉塵來源于爐窯粉塵,例如豎窯、回轉窯、懸浮窯或干燥窯的窯頭、窯尾產生的粉塵以及粉碎、貯運、篩分、包裝、混合設備在生產過程中散發的揚塵。

煉鐵廠:煉鐵采用高爐和熔化氣化爐,高爐的燃料除焦炭外,還有大量噴吹重油,氣和燃粉等。煉鐵過程中產生大量的粉塵及高爐煤氣。每煉1T鐵約排出粉塵20-50KG,粉塵中主要包括鐵礦。焦炭。溶劑等;排出煤氣2000至2500m3,煤氣中含有一氧化碳,二氧化碳,氫氣,氮氣等。

鋼鐵廠布袋除塵器特點:

1、除塵,可捕集粒徑大于0.3微米的細小粉塵,除塵效率可達以上。

2、使用靈活,處理風量可由每小時數百立于室內,機床附近的小型可方米到每小時數十萬立方米,直接設以作為機組,也可作成大型的除塵室,即"袋房"。

3、除塵器的結構比較簡單,運行比較穩定,初投資較少(與電除塵器比較而言),維護方便。所以,布袋除塵器廣泛應用于粉塵污染,環境,回收物料等。

4、煉鋼廠袋式除塵器的關鍵濾料材質,現在使用壽命一般在2年以上,并且已有可達4-6年的實績。

鋼鐵廠布袋除塵器工作原理:

收塵器采用慣性收塵和袋式收塵相結合的方式,因此具有二級收塵的效果,含塵氣體由入口入帶有傾斜板的預收塵室,利用含塵氣流方向的急劇改變,粗顆粒粉塵撞在導向板上,先落入灰斗,其余隨氣流進入裝有濾袋的過濾室,粉塵附著于濾袋的外表面,凈氣透過濾袋后,經上部凈氣室、排風道由風機排出。煉鋼廠袋式除塵器治理范圍:

原料場:原料廠包括鋼鐵原料接受、原料儲存、燃料、燃劑的篩分與配料等,原料的接受、破碎、篩分等過程都會產生粉塵、翻車機、給礦機、運輸膠帶、破碎機、振動篩等都是產生部位。解決原料粉塵污燃的首先措施是大限度的密閉揚塵點,同時設置機械除塵器和濕法除塵器。燒結廠:燒結是經過破碎,選礦處理后的精礦粉,連通細焦粒或無煙煤和石灰等一起經過洗粒,煅燒制成燒結礦或球團的過程。燒結礦是高爐冶煉的原理。燒結廠的大氣污染物,主要來自燒結和抽風箱排出的廢煙氣和燒結機尾卸出的燒結礦在破碎,篩分時產生的粉塵以及冷卻過程中散發的廢氣,其中含有粉塵及二氧化硫等污染物。每生產1T燒礦大約產生4000至6000m3的含塵煙氣和20-40kg的粉塵。

焦化廠:煉焦是在低氧條件下的加熱干餾過程。許多揮發性成分在此過程中逸出,形成焦煤燃氣和燃焦油。焦炭是煉焦的主要產物,煉焦過程中常排出大量的碳氫化合物,硫化物,氰化物。氨、粉塵等大污染物。煉焦廢氣的產生,主要是由于焦爐的兩側爐門,各種蓋子、閥體的漏氣所致。

石灰廠:石灰焙燒廠的粉塵來源于爐窯粉塵,例如豎窯、回轉窯、懸浮窯或干燥窯的窯頭、窯尾產生的粉塵以及粉碎、貯運、篩分、包裝、混合設備在生產過程中散發的揚塵。

煉鐵廠:煉鐵采用高爐和熔化氣化爐,高爐的燃料除焦炭外,還有大量噴吹重油,氣和燃粉等。煉鐵過程中產生大量的粉塵及高爐煤氣。每煉1T鐵約排出粉塵20-50KG,粉塵中主要包括鐵礦。焦炭。溶劑等;排出煤氣2000至2500m3,煤氣中含有一氧化碳,二氧化碳,氫氣,氮氣等。

鋼鐵廠布袋除塵器特點:

1、除塵,可捕集粒徑大于0.3微米的細小粉塵,除塵效率可達以上。

2、使用靈活,處理風量可由每小時數百立于室內,機床附近的小型可方米到每小時數十萬立方米,直接設以作為機組,也可作成大型的除塵室,即"袋房"。

3、除塵器的結構比較簡單,運行比較穩定,初投資較少(與電除塵器比較而言),維護方便。所以,布袋除塵器廣泛應用于粉塵污染,環境,回收物料等。

4、煉鋼廠袋式除塵器的關鍵濾料材質,現在使用壽命一般在2年以上,并且已有可達4-6年的實績。

5、在干式、半干式脫硫系統中,有進一步減少煙氣所含SO2的作用。

鋼廠布袋除塵器的安裝:

1、除塵器本體及零部件的現場貯存、運輸和吊裝應符合產品技術文件的劃定。

2、除塵工程安裝包括:除塵器本體、高低壓電源及其控制系統的安裝,系統相關設備和裝置的安裝,風管和電、氣、水管線的連接;除塵系統保溫﹑和防雨等。施工單位應制定安裝技術方案。

3、煉鋼廠袋式除塵器安裝應符合JB/T8471的劃定,電除塵器的安裝應符合JB/T8536的劃定。

4、袋式除塵器濾袋安裝應放在全部安裝工作的后,濾袋裝好后,不得在殼體內部和外部再實施焊接和氣割等明火功課。

5、電除塵器的殼體四角應分別進行的接地,新建電除塵器的接地電阻應小于或即是2Ω。

6、除塵器的泄壓裝置應泄壓功能。氣路系統要密封,氣動元件動作應靈活、正確。各運動部件應安裝牢固,運行。

7、除塵工程安裝完成后,應 除塵器、含塵氣體管道及壓縮空氣管路內部的雜物、封閉各檢驗門。

1、除塵器本體及零部件的現場貯存、運輸和吊裝應符合產品技術文件的劃定。

2、除塵工程安裝包括:除塵器本體、高低壓電源及其控制系統的安裝,系統相關設備和裝置的安裝,風管和電、氣、水管線的連接;除塵系統保溫﹑和防雨等。施工單位應制定安裝技術方案。

3、煉鋼廠袋式除塵器安裝應符合JB/T8471的劃定,電除塵器的安裝應符合JB/T8536的劃定。

4、袋式除塵器濾袋安裝應放在全部安裝工作的后,濾袋裝好后,不得在殼體內部和外部再實施焊接和氣割等明火功課。

5、電除塵器的殼體四角應分別進行的接地,新建電除塵器的接地電阻應小于或即是2Ω。

6、除塵器的泄壓裝置應泄壓功能。氣路系統要密封,氣動元件動作應靈活、正確。各運動部件應安裝牢固,運行。

7、除塵工程安裝完成后,應 除塵器、含塵氣體管道及壓縮空氣管路內部的雜物、封閉各檢驗門。

除塵設備

DUST REMOVAL EQUIPMENT

廢氣處理設備

WASTE GAS EQUIPMENT

除塵配件

DUST REMOVAL ACCESSORIES

聯系方式

青海午陽環保設備有限公司

手機:136-3976-8900

130-8627-6899(馬經理)

電話:0971-6288978

Q Q:657687944

郵箱: 657687944@qq.com

網址:www.wapu001.com

地址:西寧城東區經濟技術開發區昆侖東路49號

公司名稱:青海午陽環保設備有限公司 公司地址:青海省西寧市經濟技術開發區 電話:0971-6288978 傳真:0971-6288978 手機:13639768900 網址:http://www.wapu001.com

青海午陽環保設備有限公司 2011(C)版權所有 并對網站所有內容保留解釋權

青ICP備18000459號-2

青公網安備 63010202000429號

PowerBy:速貝·網搜寶 網站建設:中科四方 技術支持:速貝